Вертикально-фрезерні верстати, поряд з свердлильними – два найбільш використовуваних верстата в промисловості.

Вірніше сказати, у виробництві: там, де потрібна обробка металу, дерева, станок завжди виручить.

Взагалі сфера застосування цього верстата схоже області, в якій виконується лиття, штампування, різання.

Завдяки фрезеруванню виходять шукані межі і форми, які прискорюють загальну доведення кожної деталі.

До того ж використання верстата економічно виправдано. Звичайно, сам верстат у цеху може запросто коштувати 1-2 мільйони рублів, але при цьому в день на ньому можна виконувати десятки деталей, які вкупі приносять помітний дохід.

Фрезерування по металу окремою роботою вважається тільки умовно, тому що верстат не доводить деталь до споживчого виду. Спершу слід заготівельна, після якраз фрезеровочная, і під кінець доводочная операція.

Найбільш витратна – доведення, так як здебільшого тут вирішує досвід людини і його вмілі руки, як наслідок, витрачається більше часу.

А ось використання верстата на перших двох операціях дозволяє в цілому скоротити виробничий цикл або ж дати на доведення по металу більше часу, що дасть деталь високої якості.

Якщо використовувати вертикально-фрезерний верстат з ЧПК, то точність і якість заготовки запросто перевершать результат роботи самого досвідченого майстра: сверхточность до часток міліметра укупі з роботою будь-якої складності дозволяють створювати деталі з одного шматка заготовки з необхідної специфікації.

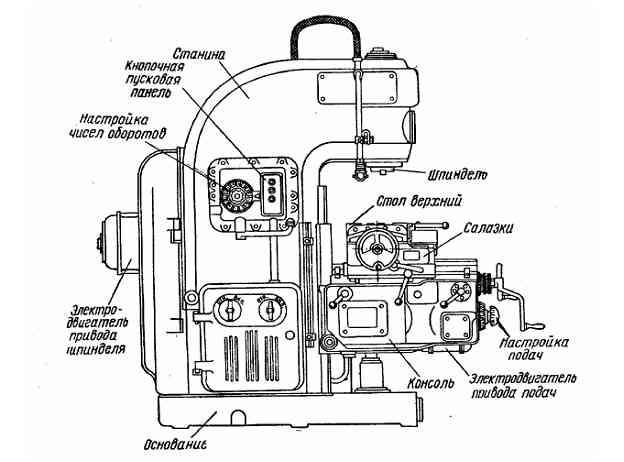

Пристрій вертикального фрезерного верстата

Фрезерування по металу, на відміну від свердління, вимагає міцності саме в бічному сегменті руху.

Тому приводи потужні, а інструмент (фреза) виконаний з твердих сплавів.

Фрезерний верстат складається з наступних вузлів і механізмів:

- станина — несуча конструкція всього верстата;

- шпиндель — монтується нагорі станини, обертається у вертикальній проекції;

- вісь шпинделя — повертається під потрібним кутом до поверхні заготовки;

- стіл для утримання заготовки, за яким вона може рухатися вздовж по санчатах;

- санчата – потрібні для руху деталі вздовж консолі;

- консоль — несуча балка, закріплена на станині одним кінцем, підтримує і переміщує стіл з деталлю по санчатах;

- коробка подач — змінює швидкість подачі і її напрямок.

Варто окремо сказати, що консоль не є обов’язковою частиною верстата. З цієї причини сьогодні виділяють два типи фрезерних верстатів по металу – бесконсольный і консольний.

Консольний верстат по металу оснащений шпинделем, який в інших верстатах може зміщуватися по осі вздовж і провертатися по горизонтальній площині.

Ще одна важлива відмінність вертикального взірець від горизонтального, полягає в конуса Морзе на фланці (ISO-40 за міжнародною номенклатурою), до якого входить як раз фреза.

Щоб поставити дискову фрезу, ставиться оправлення (оправки іноді бувають взаємозамінні – від горизонтального верстата ставляться на вертикальний і навпаки). До речі, більшість використовуваних нині верстатів, саме консольні.

Бесконсольні верстати по металу обробляють вертикальні, горизонтальні поверхні під кутом, створюючи пази.

У такому верстаті консоль відсутня, і стіл рухається по напрямних на станині, яка стоїть на фундаменті.

Консольний верстат краще збалансований, ніж безконсольный, що, втім, несуттєво, якщо йдеться про промислове верстаті від 200 кг вагою.

Він може повідомити велику жорсткість і точність обробки. У ньому шпиндельна головка виступає одночасно в ролі коробки швидкостей обертання фрези і здійснює рух вертикально по напрямних.

Шпиндель і гільзу можна посунути вздовж осі, щоб точно встановити фрезу потрібного розміру. Розточний верстат, до речі, виконує функції і фрезерувальних.

Також і навпаки, на фрезерний можна встановити борштангу, зенкер, розгортку і він стане розточний. Заготовка кріпиться на верстаті різноманітними захопленнями, косинцями, лещатами та призмами.

Але якщо мова йде про масовий випуск, то відразу потрібно кріпити декілька заготовок і обробляти їх однією партією.

Для цього збирають спеціальні «навіси» у вигляді безперервного ряду затискачів, які дозволяють обробити однаково відразу декілька заготовок.

Велику допомогу надає ділильна головка, яка повертає деталь на потрібний кут. Ділильна головка має шпиндель і обертальний барабан.

Відео:

Зубчасте колесо шпинделя пов’язано з черв’яком. Рукоять передає момент шпинделя, за один її оборот шпиндель обертається всього на 1 зуб з числа всіх в колесі.

Для кріплення повідця на шпинделі є різьба. Також до шпинделя прикріплено лімбо, що ділить деталі на частини.

Для позиціонування лімбо передбачено розкладний сектор, ніжки якого ставляться під певну кількість отворів.

Фреза: види та призначення

Основний робочий орган верстата для фрезерування по металу – фреза з міцної сталі.

Зуби фрези зроблені у вигляді зварювання пластин з міцної сталі.

Існують складові фрези, у яких пластинки вставляються в корпус, а не зварюються:

- Торцева фреза. Лезо влаштовано з 3 частин: головного, перехідного і допоміжного лез. Зуб фрези розташований під кутом, який утворюється з проекції головного леза і осі подачі на площину. Кут допоміжного леза дорівнює всього 10 градусів. Чим він менше, тим краще гладкість готової площині. Кут перехідного леза дорівнює половині кута головного леза. Фреза буває лита або збірна, зі вставними або привариваемыми ножами. Ставиться до поверхні заготовки під кутом 90 градусів. На противагу циліндричної, в якій за форму фрези відповідає вся ріжуча кромка, торцева профилирует лише вершинами крайки. Всю роботу по фрезеруванню здійснюють крайні кромки зовні. Кромка за формою постає у вигляді кола або зігнутої лінії. Чим менше розмір фрези, тим краще її стійкість до вібрації. На відміну від фрезерування цилиндрированием, торцеве більш продуктивно — кут тиску на поверхню незалежний від припуску, а залежить лише від ширини фрезерування;

- Дискова фреза. Дискова потрібна для підготовки канавок і лазів. Вона забезпечена зубцями по поверхні циліндра і працює над малими пазами. При роботі товщина фрези зовні більше ступичной. Дозволена похибка в 0.05 мм для товщини. Коли зуби сточуються, товщина фрези зменшується, але величина зовсім мала. Зуби у дво – та тристоронніх фрезах розміщені по всій циліндричної поверхні і обох торцях. Бічні кромки несуттєво беруть участь в різанні. Частіше на верстати ставляться фрези з зубцями під ухилом або різноспрямовані. В такому випадку працюють усі зуби, що є на циліндрі;

- Кутова фреза. Встановлюється для різьблення граней під нахилом і пазів під кутом. У одноугловой фрезі кромки знаходяться на торці і конічному закінчення, в двокутова – на сусідніх гранях. Кутова фреза по більшій частині потрібна для створення стружкових канавок. Двухугловая працює стабільніше одноугловой за рахунок симетрії зусилля вздовж осі при роботі сусідніх граней зуба;

- Кінцева фреза. Потрібна для виїмки глибокого паза, виїмок по контуру, всяких уступів. Закріплюється за допомогою хвостовика. Всю роботу по виїмці здійснюють провідні ріжучі кромки на циліндричній поверхні, допоміжні ж лише очищають дно канавки. Укомплектована зубами похилого або гвинтового виду;

- Фреза шпонкова. Вона ж кінцева, яка працює за типом свердла, зариваючись в матеріал заготовки, після рухається по канавці. При подачі вздовж осі нарізка йде шляхом торцевих кромок;

- Для Т-образного паза. Ламка фреза з зубцями, спрямовані під різними кутами. З причини важкого відходу стружки (зуб проходить 2 рази за 1 оберт фрези), фаски на зубцях часто точаться під кутом 30 градусів по обидва торця;

- Фреза фасонна. Працює тільки з фасонними поверхнями, можуть мати затилованние або загострені зуби. Останні виробляють більш рівну поверхню, більш стійкі в порівнянні з затилованої фрезою. І ті та інші типи фрези використовуються тільки в масовому виробництві.

В цілому, управління будь вертикальних фрезерним верстатом інтуїтивно зрозуміло, за винятком моделей ЧПУ – для них потрібен фахівець вузького профілю, який вміє програмувати.

Відео:

Припустимо, перед вами стоїть верстат. На столі перед вами будуть затискачі для заготівлі. Поставте заготівлю, повідомте передачу і повільно опустіть фрезу вниз, після проведіть уздовж межі – ось і вся складність.

Але все одно, щоб стати майстром, доведеться витратити не одну сотню годин біля верстата.