В даний час установка плазмового різання різних металів застосовується при первинній обробці деталей.

Технологія обробки металу вибирається залежно від його характеристик.

У машинобудівній галузі використовується широка лінійка оброблювальних центрів і верстатів з ЧПУ. З їх допомогою виробляються деталі і вузли різного призначення.

Значну частку в обсязі всіх робіт по металообробці займає розкрій металевого листа на задані фрагменти.

При виконанні таких операцій важливо не тільки вирізати деталь в повній відповідності з шаблоном, але і оптимально використовувати всю площу металевого листа.

Зміст:

- Принцип дії плазмореза

- Особливості технології

- Точність і швидкість різання

- Розкрій металів

- Апарати плазмового різання

- Плюси і недоліки плазмового різання

Принцип дії плазмореза

Різання металевих сплавів та інших матеріалів з використанням плазми виконується на спеціальній установці, яка називається плазморез.

Треба нагадати, що плазма – це одна з форм існування матерії. В оточуючому людину середовищі матеріальні об’єкти представляються у твердому, рідкому або газоподібному стані.

Плазма – це четверте стан, який характеризується високою температурою.

Установка плазмового різання створює потік іонізованого повітря високої температури, який і розрізає заготовку.

Робоча температура цього потоку досягає величин від 5000 до 30000 градусів.

Установка складається з наступних елементів:

- джерело живлення;

- компресор;

- плазматрон.

Джерелом живлення служить або трансформатор, або інвертор. Використовуючи трансформатор, можна різати заготовки великої товщини.

Він без втрат переносить перепади напруги електричної мережі. При цьому у нього велику вагу, низький ККД і висока ціна.

Інвертор дешевше, економічніше і значно легше. У інверторного пристрої більш високий ККД у порівнянні з трансформатором.

Компактна конструкція дозволяє використовувати інверторні установки в комплексах з ЧПУ, незручних і важкодоступних місцях.

Сьогодні промисловістю випускається широка лінійка інверторних установок для різання металу за допомогою плазми.

Компресором в плазморез подається повітря або газ.

Повітря подається під високим тиском, що забезпечує вихрову форму струменя.

Плазматрон є основним елементом плазмореза і являє собою різак, який складається з наступних елементів:

- ковпачок;

- охолоджувач;

- сопло;

- електрод.

При подачі напруги і підпал дуги виникає потік повітря, який має високу ступінь іонізації.

Присутність іонів перетворює повітря з ізолятора в провідник електричного струму. При цьому формується електрична дуга.

Під дією дуги локально розігрівається заготівля, метал плавиться і утворюється рез.

Особливості технології

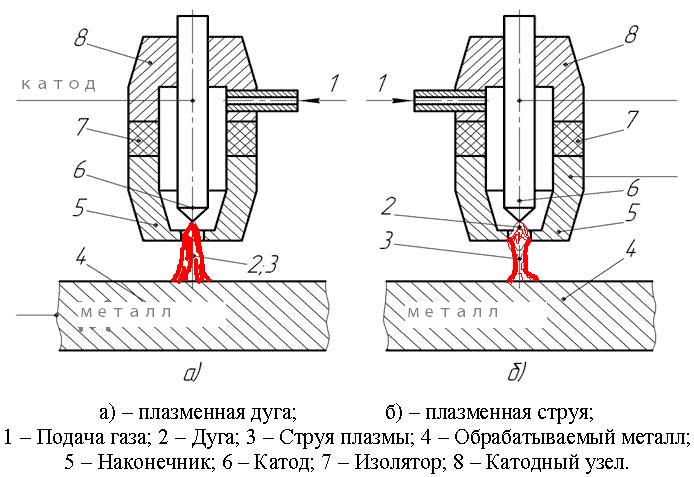

У промисловому виробництві використовуються плазморезы безпосереднього та опосередкованого впливу. Установка різання плазмою першого типу використовується для обробки металу.

При цій схемі в якості другого електрода виступає сама металева заготовка. Така установка носить назву плазмово-дугового.

Коли виконується різання проводять електрику матеріалів, то плазма утворюється з допомогою вбудованого електрода. Встановлення цього типу називається плазмово-струменевий.

Відео:

Ціна даної установки вище, при цьому її функціональні можливості значно ширші. На плазморезах з ЧПУ використовуються обидва способи різання.

Якщо подивитися на плазмове різання металу через призму фізики процесу, то вона працює точно так само, як і дугове. Але при цьому звичні електроди не використовуються.

При цьому треба враховувати, що ефективність застосування плазмового різання визначається товщиною оброблюваного матеріалу.

Граничні величини мають такі значення:

- алюмінієві сплави — 120 мм;

- мідь і бронза — 80 мм;

- сталь і сплави — 50 мм;

- чавун — 90 мм.

Розкрій заготовок на установках з ЧПУ виконується після розробки програми і точної настройки режиму різання.

При всіх позитивних якостях цього способу різання, ціна заготовки повинна бути мінімальною.

Точність і швидкість різання

Звичайна різання листового металу по заздалегідь заданому контуру виконується на великих швидкостях і вимагає витрат електроенергії по мінімуму.

Для ручних установок плазмового різання швидкість різання повинна бути не більше 6000 мм в хвилину. На плазматронах з ЧПУ швидкість різання, як правило, нижче.

Відео:

І в першому, і в другому випадку важливо, щоб якість різу відповідало вимогам стандартів, галузевих норм і технічних умов.

Одним з критеріїв оцінки якості є конусність різу.

В залежності від товщини заготовки і класу установки цей показник може коливатися від 3 до 9 градусів. Ідеальний рез не має відхилень.

Розкрій металів

При розкрої металів і сплавів режим різання обирається в залежності від конкретних умов.

Коли ріжеться лист з нержавіючої сталі, рекомендується використовувати азот або його суміш з аргоном.

Якщо застосувати стиснене повітря, це може вплинути на хімічні характеристики сталі.

Плюс до цього нержавійка чутлива до впливу змінного струму.

Враховуючи ці обставини, різання сталевих заготовок виконується плазмово-струменевим способом.

Плазмове різання алюмінієвих сплавів при товщині заготовки до 70 мм виконується з використанням стисненого повітря.

Якщо товщина листа більше 100 мм, то застосовується суміш аргону і водню.

Апарати плазмового різання

По своїй конструкції установки для плазмового різання металу поділяються на стаціонарні і переносні.

Наступним відмінністю при класифікації установок є спосіб просторової орієнтації заготовок у просторі.

Установки бувають наступного типу:

- портальні;

- портально-консольні;

- шарнірні.

Конструкція портальної установки по своїй компоновці схожа на конструкцію фрезерного верстата з ЧПУ подібного типу.

Металевий лист для різання фіксується під ходову частину порталу. Портал переміщається на роликах по опорних елементів у поздовжньому напрямку.

Плазмовий різак, який встановлений на порталі, має ступінь свободи в поперечному напрямку.

На аорто-консольної установці лист матеріалу кріпиться безпосередньо під консоллю, на якій розташована плазмовий пальник.

Ціна такої установки буває нижче, ніж у верстата іншої конструкції.

Відео:

Установка шарнірного типу отримала свою назву тому, що плазмовий пальник в ній розташована на спеціальній шарнірної рами.

На консолі кріпиться копір, за яким виконується вирізка деталі. В процесі плазмового різання утворюється дим і пил.

Для того щоб видалити їх за межі виробничого приміщення, використовується місцева витяжка. Система вентиляції повинна обладнуватися в цеху по розкрою металу в обов’язковому порядку.

Плюси і недоліки плазмового різання

Якщо порівнювати з іншими способами розкрою листового металу, то плазмова технологія володіє деякими перевагами.

Перше, що слід відзначити, високу продуктивність.

З цього випливає і оптимальна ціна виробу, яка складається з декількох складових – економія енергії, оптимальне використання металу і висока точність виробів.

Відео:

До недоліків слід віднести обмеження по товщині оброблюваного металу.

Незважаючи на ці обмеження, плазмова різка використовується у виробничих цілях, і в побутовій сфері.