Токарна обробка – один з поширених методів обробки металу, за допомогою якого звичайна сталева заготівля стає придатною деталлю для механізму.

Для токарних робіт використовуються токарні верстати, інструменти і пристосування у вигляді різців, які є багатофункціональними і здатні створювати деталі будь-яких геометричних форм: циліндричних, конічних, сферичних з усіх металів: титану, бронзи, нержавіючої сталі, чавуну, міді та ін

Зміст:

- Токарна технологія

- Які використовуються різці?

- Яке обладнання використовується?

Токарна технологія

Токарна обробка металу виробляється на токарному верстаті, що має свердла, різці й інші ріжучі пристосування, зрізують шар металу з виробу до встановленої величини.

Обертання оброблюваної деталі називається головним рухом, а постійне переміщення ріжучого інструменту позначається рухом подачі, що забезпечує безперервну резку до встановлених показників.

Відео:

Можливість поєднувати різні рухи дозволяє обточувати на токарному пристрої деталі різьбових, конічних, циліндричних, сферичних та багатьох інших поверхонь.

Також на токарних пристроях нарізається різьба, відрізаються частини деталей, що обробляються різні отвори свердлінням, розгортанням, растачиванием. Всі процеси докладно представлені на відео.

Для таких видів різання обов’язково потрібно використовувати різноманітні вимірювальні пристосування (штангенциркулі, нутроміри і т. д.).

Ці інструменти і пристосування визначають форми і розміри, і інші параметри деталей, виготовлених з різних матеріалів: свинцю, заліза, титану та ін

Технологія токарної обробки наступна. Коли під впливом зусилля на деталь врізається кромка ріжучого інструменту, дана кромка зазначає затискач оброблюваного виробу.

В цей час різцем видаляється зайвий шар металу, що перетворюється в стружку. Принцип різання можна подивитися на відео.

Стружка підрозділяється на наступні види:

- злита — виникає при високошвидкісній обробці олова, міді, пластмаса, м’якої сталі;

- елементна — утворюється при низькошвидкісний обробці твердого металу, наприклад, титану;

- надлом — утворюється при обробці малопластичных заготовок;

- східчаста — утворюється при середньошвидкісних обробці металів середньої твердості.

Для продуктивного різання потрібно правильно здійснити розрахунок режиму.

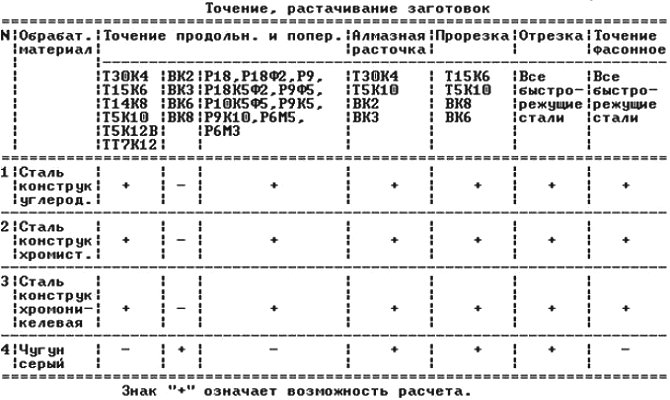

Розрахунок режимів здійснюється на основі довідкових та нормативних відомостей, які об’єднує спеціальна таблиця.

Таблиця відображає швидкості різання для різних матеріалів: міді, чавуну, титану, латуні, нержавіючої сталі і т. д. Також таблиця відображає щільність і інші фізичні параметри матеріалу.

Розрахунок режимів є гарантією підбору оптимальних значень всіх показників і забезпечення високоефективного різання.

Будь розрахунок починається з підбору глибини різання, після чого встановлюється подача та швидкість.

Розрахунок повинен виконувати строго в даній послідовності, так як швидкість найбільше впливає стійкість і знос різця.

Розрахунок режимів буде ідеальним, якщо врахувати геометричну форму різця, метал виготовлення різця і матеріал оброблюваної заготовки.

В першу чергу, проводиться розрахунок величини шорсткості заготовки.

Виходячи з цього показника, вибирається оптимальний спосіб обточування поверхонь заготовки, таблиця містить дані значення.

Таблиця містить дані, які вказують на те, який інструмент рекомендується для різання.

Потрібно мати на увазі, що таблиця містить ілюстрації, демонструють раціональні способи токарної обробки поверхонь різних металів: олова, алюмінію, титану, міді, нержавіючої сталі.

Розрахунок глибини вираховується показником припуску на точіння поверхонь. На розрахунок величини подачі впливає рівень необхідної чистоти обточування.

Максимальні показники виставляються для чорнової обробки, мінімальні – для чистової.

Розрахунок швидкості обробки поверхонь ґрунтується на основі отриманих значень за формулами. Допускається брати швидкість, значення якої містить таблиця.

Також необхідний розрахунок зусилля різання за емпіричними формулами, встановленим для кожного типу обробки.

Перевагами токарного різання можна назвати:

- можливість виробництва деталей найскладніших форм: сферичних, циліндричних та ін;

- можливість обробки будь-яких металів і сплавів: бронзи, нержавіючої сталі, чавуну, титану, міді;

- висока швидкість, якість і точність обробки;

- мінімальна кількість відходів, так як утворилася стружка може повторно переплавляться.

Які використовуються різці?

Широкий спектр токарних робіт забезпечується різноманітністю обробних інструментів. Найбільш поширеним інструментом є різець.

Ключова відмінність всіх різців — форма ріжучої кромки, що впливає на тип обробки.

Відео:

Всі ріжучі пристосування виготовлені з металів, міцність яких перевищує міцність оброблюваного виробу: вольфраму, титану, танталу.

Також можна зустріти різці керамічні і алмазні, що використовуються для обточування, що вимагає високої точності.

На ефективність роботи обладнання впливає глибина і швидкість обробки, величина поздовжньої подачі заготовки.

Дані параметри забезпечують:

- високу швидкість обертання шпинделя механізму і обточування деталі;

- високу стійкість пристрою для розсікання;

- максимально допустима кількість яка утворюється стружки.

Швидкість різання залежить від виду металу, типу і якості ріжучого пристосування. Показник обточування і швидкість розсікання встановлюють частоту обертання шпинделя.

Токарний механізм може мати чистові або чорнові різці.

Геометричні розміри різального пристосування дозволяють зрізати малі і великі площі шару. За напрямом руху різці поділяють на праві та ліві.

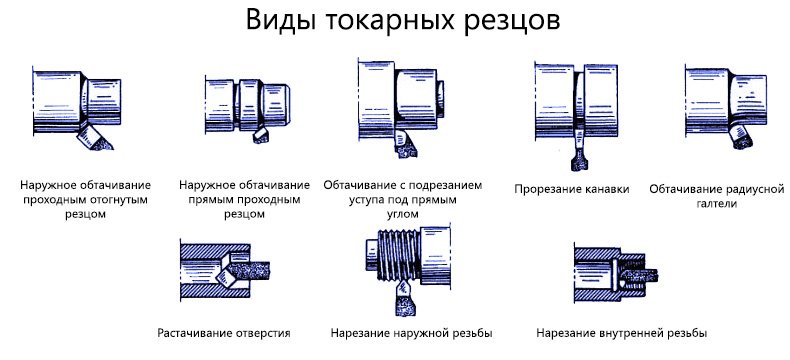

За розміщення леза і формі різці бувають наступних видів:

За призначенням ріжучі пристрої поділяються на:

- різьбові;

- розточувальні;

- фасонні;

- прохідні;

- канавочние;

- підрізні;

- відрізні.

Ефективність токарної обробки значно збільшується при грамотному підборі геометрії різця, що впливає на якість та швидкість обробки.

Для правильного вибору потрібно знати про кути, що представляють собою кути між напрямом подачі і крайками ріжучого інструменту.

Кути бувають наступних видів:

- допоміжні;

- головні;

- при вершині.

Кут при вершині виставляється в залежності від розточки різця, а головний і допоміжний – від установки різця.

При великих показниках головного кута знизиться стійкість різця, так як в роботі буде тільки невелика частина крайки.

При низьких показниках головного кута, різець буде стійким, що забезпечить ефективну обробку різцем.

Для тонких деталей середньої жорсткості головний кут виставляється в значенні 60-90°, для деталей з великим перетином виставляється кут 30-45°.

Допоміжний кут повинен становити 10-30°. Велике значення кута послабить вершину різця.

Для торцевих, сферичних і циліндричних поверхонь одночасно використовуються прохідні упорні різці.

Відео:

Для зовнішніх поверхонь використовуються відігнуті і прямі різці, відрізні різці застосовуються для обточування канавок і відрізання певних частин виробу.

Обточування фасонних поверхонь, у яких утворюється лінія довжиною до 4 см, здійснюється фасонними різцями круглими, стрижневими, тангенціальними і радіальними по напрямку подачі.

Яке обладнання використовується?

Самим затребуваним обладнанням для різання поверхонь є токарно-гвинторізний верстат, який вважається широкоуниверсальным.

Основними вузлами даного устаткування є:

- передня бабка, має коробку швидкостей і шпиндель, і задня бабка, оснащена корпусом, поздовжньої салазкой і пинолью;

- супорт – верхньо – і середньополичні, нижні поздовжні санчата, тримач різця;

- станина горизонтального плану з тумбами, в яких розташовані двигуни;

- коробка подач.

Головним критерієм токарного верстата вважається швидкість, безпосередньо збільшує продуктивність.

Для одержання високоточних лінійних і діаметральних геометричних величин часто використовуються програмовані верстати з ЧПУ.

Плюсами механізмом різання з ЧПУ є:

Всі пристрої з ЧПУ оснащені зносостійкими напрямними з низькими показниками сили тертя, що забезпечує високу точність і швидкість обробки.

У пристрої з ЧПУ напрямні можуть бути розташовані вертикально і горизонтально.

Відео:

Для максимально ефективного використання токарного пристрої з ЧПУ повинен бути ретельно підготовлений весь процес і складена програма управління.

Важливим моментом є грамотне зв’язування системи координат механізму з ЧПУ, положення оброблюваної заготовки і вихідної точки пересування ріжучого інструменту.

Основою програмування механізму з ЧПУ є рух ріжучого пристосування по відношенню до системи координат двигуна, яка знаходиться у стані спокою.

Обробка деталей механізмом з ЧПУ проводиться наступним чином:

Важливою частиною процесу різання на обладнанні з ЧПУ є, так звана, окрема операція, що передбачає обробку одного виробу на одному верстаті.

Процес складається з декількох переходів, які поділяються на самостійні проходи.

Правильне програмування механізму з ЧПУ потребує розробки послідовності процесу.

Для цього потрібно задати загальну кількість установок, кількість переходів і проходів, тип обробки.

Також для різання використовуються такі види верстатів, як токарно-револьверні, призначені для складних виробів, токарно-карусельні, багаторізцеві напівавтоматичні, токарно-гвинторізні, токарно-фрезерні, лоботокарные.

Часте застосування отримали гвинторізні і карусельні верстати. Відрізняються карусельні верстати можливістю обробки великих заготовок, на гвинторізному механізмі це неможливо.

У токарно-револьверному обладнанні ріжучі пристосування фіксуються в барабані.

Такий вид обладнання оснащується приводними блоками, розширюють спектр робіт на відміну від стандартних пристроїв, наприклад свердління отворів, нарізування різьби, фрезерування.

Відео:

Використовуються подібні верстати на великих підприємствах.

З використанням токарного обробного центру виконується токарно-фрезерна обробка в напівавтоматичному режимі.

Часто використовується для титану, алюмінію та інших складних в обробці матеріалів.

Токарна обробка – один з популярних методів різання будь-яких металів: алюмінію, титану, міді, олова та інших, проте здійснити таку обробку можна лише на підприємстві, що обумовлено використанням верстатів.

Технологія різання представлена на відео в нашій статті.