Плазмова резка дозволяє розрізати метал, але не різцем — цей агрегат має струмінь плазми.

Суть роботи плазморезки така: між соплом, електродом або разрезаемым матеріалом утворюється електрична дуга.

З сопла виходить газ, він перетворюється в плазму після впливу електрикою.

Метал розрізається плазмою, температура якої може досягати 30 тис. градусів.

Зміст:

- Види плазмового різання

- Переваги різання плазмою

- Принцип дії плазмотрона

- Технологія роботи плазморезкой

- Як вибрати плазмотрон?

- Потужність

- Час, швидкість розрізання матеріалу

- Пальник плазморезки

- Зовнішні характеристики

Види плазмового різання

Різання металу плазмою буває декількох видів.

Це залежить від того, в якому середовищі відбувається процес:

- Простий — при розрізуванні використовується електричний струм, повітря, іноді замість повітря застосовують азот. При такому способі довжина електричної дуги обмежується. Якщо товщина листа кілька міліметрів, то паралельність поверхонь можна порівняти з лазерною різкою. Даний параметр можна дотриматися, розрізаючи метал, товщина якого 10 мм. Такий спосіб застосовується при розрізуванні низьколегованої або м’якої сталі. Кисень застосовують в якості ріжучого елемента. Кромка після розрізу залишається рівною, задирки не утворюються. Крім цього, в обробленій кромки металу міститься знижений вміст азоту;

- З застосуванням захисного газу — в якості такого газу використовуються захисний, плазмоутворюючого. З застосуванням такої різання якість розрізання металу збільшується, так як зріз захищений від впливу навколишнього середовища;

- З водою — вода під час розрізання металу захищає зріз від впливу навколишнього середовища, охолоджує плазмотрон, усі шкідливі випаровування поглинаються водою.

Плазмова різка може бути розділової, поверхневої. Найчастіше застосовують розділову різання.

Також поділяють різання по способам: дугою — при розрізуванні металу матеріал є частиною електроланцюга струменем — при розрізуванні метал не є частиною електроланцюга, дуга утворюється між електродами.

Переваги різання плазмою

Плазмова різка має свої плюси перед лазерною різкою:

- плазморезкой можна обробити будь-метал: кольоровий, чорний, тугоплавкий;

- швидкість розрізання проходить швидше, ніж робота газової різкій;

- плазморезкой доступна художня робота — заготовки можна робити будь-якої геометричної форми, доступна фігурна різка підвищеної складності, художня різання деталей;

- незалежно від того, яка товщина металу, що розрізає, можна розрізати заготівлю швидко, точно;

- плазморезкой можна розрізати не тільки метал, але і матеріали, що не містять у своєму складі заліза;

- розрізання матеріалів з допомогою плазми проходить набагато ефективніше, швидше, ніж звичайна різання механічним способом;

- в порівнянні з лазерною різкою, плазморезка здатна обробляти листи матеріалу великої ширини, під кутом. Вироби виходять з найменшою кількістю дефектів, забруднень;

- при роботі в повітря викидається мінімальна кількість забруднюючих речовин;

- перед тим, як розрізати метал, його не потрібно прогрівати, таким чином скорочується час пропалювання;

- безпека під час плазмової різки на високому рівні, так як немає необхідності використовувати газові балони, які дуже вибухонебезпечні.

Поряд з перевагами плазморезка має деякі недоліки:

- висока вартість плазмотрона;

- товщина металу, який можна розрізати плазмотроном, не повинна бути більше 10 см;

- під час роботи агрегат видає великий шум, так як газ подається на високій швидкості, близької до швидкості звуку;

- плазмотрон необхідно правильно обслуговувати;

- до плазмотрону можна прикріпити різаки, щоб метал обробляти вручну.

Принцип дії плазмотрона

Плазмова різка металу проводиться своїми руками, які не мають в цій справі великого досвіду.

Якщо в наявності є спеціальний апарат, то з легкістю можна розрізати метал, плитку з кераміки, дерево, пластик, доступна фігурна різка.

Крім цього, апаратом можна проводити зварювання кольорових, чорних металів, гартувати елементи, виконувати вогневу зачистку або відпал поверхонь, робити художню різання.

Приклад дії плазморезки можна подивитися на відео.

Відео:

На відміну від лазерної, принцип плазмового різання полягає в нагріванні до високої температури місця нагріву плазмою. Вона утворюється в соплі з пари. Сопло має вузький канал.

В ньому утворюється електродуги. Пара проходить через канал під тиском, разом з цим дуга охолоджується.

Пар при виході іонізується, потім виникає струмінь плазми, що має високу температуру — до 6 тисяч градусів.

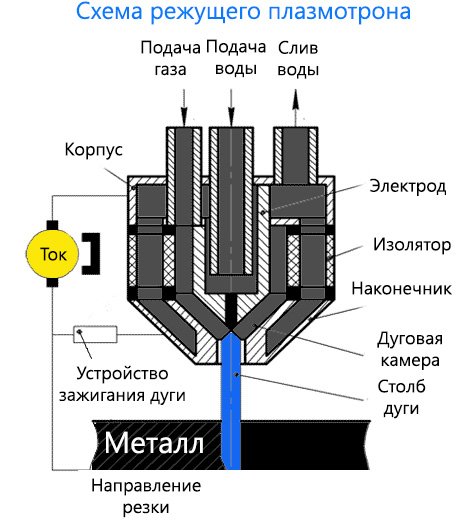

Схеми і креслення допоможуть розібратися в конструкції плазморезки і в принципах освіти ріжучої струменя.

При проведенні робіт плазма не нагріває великий ділянку матеріалу. Місце, де розріз робила плазморезка, остигає набагато швидше, ніж лазерного різання, механічної технікою.

Робоча рідина в плазморезке покликана охолоджувати сопло і катод, так як це найбільш навантажені частини апарату.

Дуга стабілізується в результаті певного ставлення катода, сопла з парою. Резервуар плазмотрона містить спеціальний матеріал, який вбирає вологу.

Він допомагає робочої рідини переноситися до нагрівника. На катоді утворюється негативний заряд, на соплі — протилежний, в результаті виникає дуга.

При впливі плазморезкой своїми руками, як і при лазерної, механічної різанні, слід бути обережним і дотримуватися правил безпеки.

Апарат вкрай болісний для людини — висока напруга, нагрівання, розплавлений матеріал.

При проведенні різання фахівці рекомендують одягати захисний костюм, мати спеціальний щиток, у якого стекла затемнені. Відео в статті наочно покаже, як проводити різання.

Перед тим як приступати до роботи, важливо уважно вивчити схеми апарату, оглянути сопло, електрод, щиток на предмет закріплення.

Якщо вони закріплені не надійно, працювати плазморезкой не можна. Також не можна бити апаратом про метал з метою видалення бризок — так апарат може пошкодитися.

Рекомендується економити матеріал при роботі. Для цього не варто часто запалювати плазмову дугу і обривати її.

Різка плазмою своїми руками буде виконана якісно, на зрізі не буде окалини, задирок, матеріал не деформується, якщо при роботі правильно розрахувати струм.

Щоб це зробити, потрібно застосувати дії, згідно зі схемою: подати високий струм, зробити пару розрізів. За матеріалом буде видно, потрібно знизити струм або залишити високим.

Якщо для матеріалу струм великий, на ньому утворюватиметься окалина в результаті його перегріву.

Відео:

Технологія роботи плазморезкой

Перед тим як почати розрізання плазмою, варто знати, як проходить весь процес. На відміну від лазерної різки, пальник плазми варто розмістити близько до краю матеріалу.

Після включення кнопки «пуск» буде запалена спочатку чергова дуга, потім ріжуча. Пальник з ріжучою дугою необхідно повільно вести за матеріалом.

Для регулювання швидкості розрізання, рекомендується контролювати появу іскор з іншого боку металу. Коли їх немає, то повністю розрізати матеріал не вдалося.

Причин можна відзначити кілька: висока швидкість проходження апарату, низький струм, пальник не перебувала під кутом 90 гр. до разрезаемому металу. Як правильно встановити кут різання, показано на відео.

Відео:

Після завершення процесу, пальник потрібно нахилити, як показують схеми. Варто пам’ятати, що після виключення пуску, повітря буде йти ще якийсь час.

Проплавити повністю метал плазморезка зможе в той момент, коли нахил складе 90 градусів і вище.

Після включення апарату — дочекатися появи ріжучої дуги, створити між пальником і матеріалом прямий кут. Так будь-яка скляна конструкція може отримати отвір.

При роботі з плазморезкой варто вивчити схеми апарату — в них зазначена найбільша товщина металу, в якому можна зробити отвір. Технологія плазмового різання детально показана на відео.

Відео:

Як вибрати плазмотрон?

Щоб робити різання металу плазморезкой своїми руками, важливо купити обладнання.

Перед тим як зробити покупку, рекомендовано врахувати властивості і параметри приладу. Вони будуть чинити великий вплив на функції плазмотрона. Ціна також буде відрізнятися.

Різка плазмою може здійснюватися двома видами плазморезки:

При виборі плазмотрона для різання своїми руками, рекомендується звернути увагу на параметри.

Така плазморезка зможе максимально задовольнити потреби майстра і виконати роботу.

Потужність

В залежності від того, які характеристики виробу, який необхідно розрізати, вибирається потужність. Буде відрізнятися і розмір сопла, тип газу.

Так, при потужності 60-90А плазморезка зможе впоратися з металом товщиною 30 мм

Якщо необхідно розрізати велику товщину, то рекомендується придбати плазморезку з потужністю 90-170А.

Вибираючи агрегат, врахуйте силу струму, напругу, що він зможе витримати.

Час, швидкість розрізання матеріалу

Цей показник міряють см, що апарат зможе розрізати за 1 хвилину. Одні плазморезки зможуть розрізати метал за 1 хвилину, а інші за 5.

При цьому товщина матеріалу буде однакова.

Якщо важливо скоротити час на різання, то варто врахувати швидкість розрізання.

Апарати відрізняються часом роботи — тривалість розрізання металу, не перегріваючись.

Якщо зазначено, що тривалість роботи становить 70 відсотків, то це означає, що плазморезка буде працювати 7 хвилин, після чого 3 хвилини вона повинна охолоджуватись.

Якщо необхідно зробити довгі розрізи, то рекомендується вибирати агрегати з високою тривалістю роботи.

Пальник плазморезки

Варто оцінити матеріал, який доведеться розрізати. Пальник плазморезки повинна володіти потужністю, щоб якісно його розрізати.

При цьому варто врахувати, що умови роботи можуть бути складними, різання — інтенсивній.

Вважається, що агрегати з мідним соплом дуже міцні, майже не б’ються, охолоджуються повітрям дуже швидко.

На рукоятки таких плазморезок можна закріпити додаткові елементи, що підтримують наконечник сопла на певній відстані. Це у багато разів полегшує роботу.

Якщо плазморезкой буде проводитися розрізання тонкого металу, то можна вибрати агрегат, в пальник якого надходить повітря.

Якщо планується плазмове різання товстого металу, треба віддати перевагу плазмотрон, в пальник якого буде подаватися азот.

Зовнішні характеристики

При плазморезке своїми руками найчастіше вибирають переносні плазморезки, які відрізняються компактними розмірами.

Ними не складно управляти, не маючи достатнього досвіду, доступна фігурна різка.

Відео:

Стаціонарні агрегати мають велику вагу, призначені для розрізання більш товстих матеріалів, їх ціна відповідно буде більше.